1. 硅晶圆厚度

在半导体制造的前段制程中,晶圆需要具备足够的厚度以满足机械强度和翘曲度的要求,以便在设备内和设备间进行处理和传送。

150mm(6英寸)晶圆

标准厚度:约675微米

范围:通常在650微米到700微米之间

200mm(8英寸)晶圆

标准厚度:约725微米

范围:通常在700微米到750微米之间

300mm(12英寸)晶圆

标准厚度:约775微米

范围:通常在750微米到800微米之间

2. 晶圆减薄后的优势

1. 提高散热性能

减薄后的晶圆能够更高效地散发热量,从而降低器件运行时的温度。

在高功率器件(如功率半导体、射频器件等)中,热管理至关重要。减薄晶圆可以增加表面积与体积的比例,加快热量的传导和扩散,避免过热导致器件失效。

2. 改善机械性能

薄晶圆的柔性增强,有助于后续封装工艺中的操作。例如,在倒装芯片(Flip Chip)封装中,减薄后的晶圆更容易贴合基板。

对于某些特殊应用场景(如柔性电子设备),薄晶圆能够更好地适应弯曲或变形的需求。

3. 减小寄生电容

晶圆减薄后,减少了硅材料的体积,从而降低了寄生电容。

寄生电容会影响电路的信号传输速度和功耗,尤其是在高频电路和高速数字电路中,减小寄生电容可以提升整体性能。

4. 降低器件功耗

减少晶圆厚度可以直接减少器件内部的电阻损耗和电荷存储需求,从而降低功耗。

特别是在移动设备和便携式电子产品中,降低功耗可以延长电池续航时间。

5. 优化封装尺寸

薄晶圆能够显著减小最终封装的体积,满足现代电子设备对小型化和轻量化的需求。

例如,在手机、平板电脑等消费电子领域,减薄晶圆有助于实现更紧凑的设计。

6. 增强性能一致性

在多层堆叠的三维集成电路(3D IC)中,减薄晶圆可以确保不同层之间的对齐精度更高,从而提高器件的一致性和可靠性。

7. 降低制造成本

虽然减薄晶圆需要额外的工艺步骤,但它可以通过提高成品率、减少材料浪费等方式间接降低成本。

同时,薄晶圆的应用可以减少封装材料的使用量,进一步优化生产效率。

3. 晶圆减薄工艺

晶圆减薄工艺一般采用机械研磨、化学机械抛光(CMP)等方法来实现晶圆的减薄。其具体流程涵盖前期准备、减薄操作(例如粗磨、精磨和抛光)以及后期处理(如清理残留物、测量平坦度和质量检测)。在先进的封装技术(如2.5D和3D封装)中,所需的芯片厚度可能低至30微米。

4. 晶圆减薄技术

1. 机械研磨

机械研磨是一种传统的减薄方法,通过高速旋转的研磨轮对晶圆表面进行切削。这种方法的特点是效率高且成本较低,但可能会导致晶圆表面损伤和翘曲。机械研磨通常分为以下几个步骤:

粗磨:去除晶圆表面的多余材料。

精磨:进一步减少厚度并提高平整度。

2. 化学机械抛光(CMP)

化学机械抛光结合了化学反应和机械作用,能够实现更均匀的减薄效果。CMP技术广泛应用于超精密加工,能够在减薄的同时保持晶圆的平坦度。CMP的主要步骤包括:

化学蚀刻:利用化学试剂软化晶圆表面。

机械抛光:通过抛光垫和抛光液去除材料。

3. 激光减薄

激光减薄是一种新兴的技术,利用高能激光束直接去除晶圆表面的材料。这种方法具有非接触式的特点,能够避免机械应力对晶圆的影响,但设备成本较高。

4. 离子注入减薄

离子注入减薄通过加速带电粒子轰击晶圆表面,使其发生物理和化学变化从而达到减薄的效果。这种方法适用于特定材料的减薄需求,但需要复杂的设备支持。

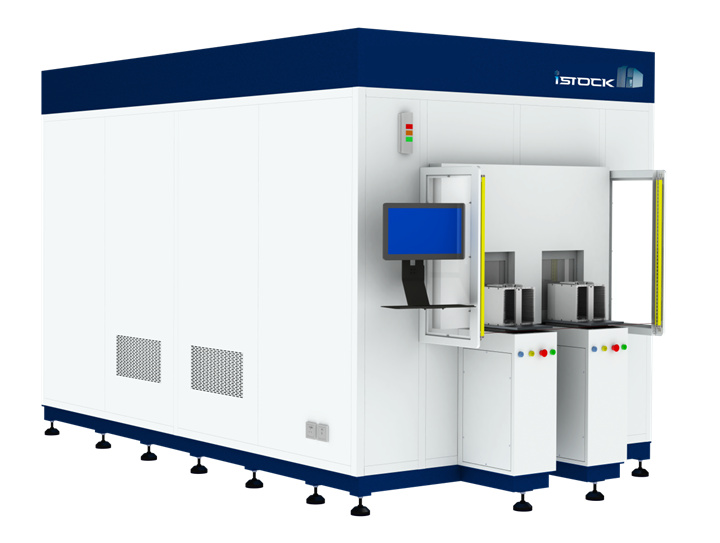

i-Stock Semi-wafer stocker

产品介绍

i-Stock Semi-wafer stocker半导体晶圆智能仓储属于国内先进的半导体晶圆智能仓储应用中的一种新型、高效、安全、稳定的晶圆存储设备,其设备对半导体晶圆片实行“一物一码一储位”的无人化、精准化、智能化管理,并通过与ERP\MES\WMS等系统的无缝集成,实现晶圆智能化存储,达到提升效率、减少用工、降低错料、人工误操作废料的风险。目前该设备已在半导体智能仓储应用场景中得到广泛使用。

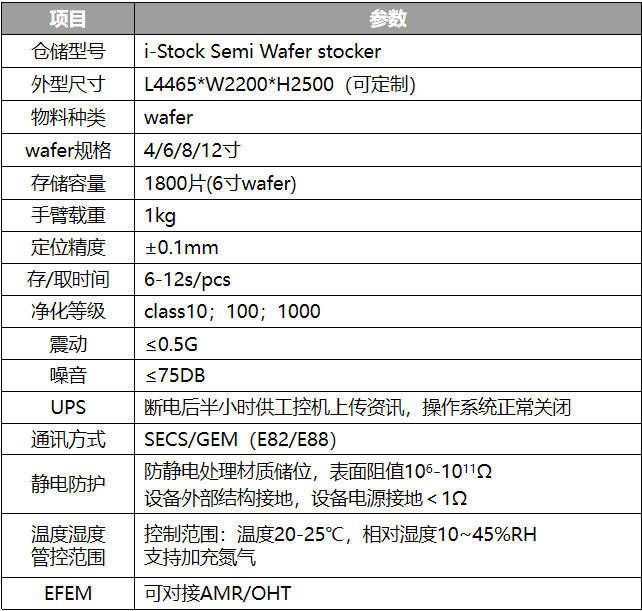

产品参数