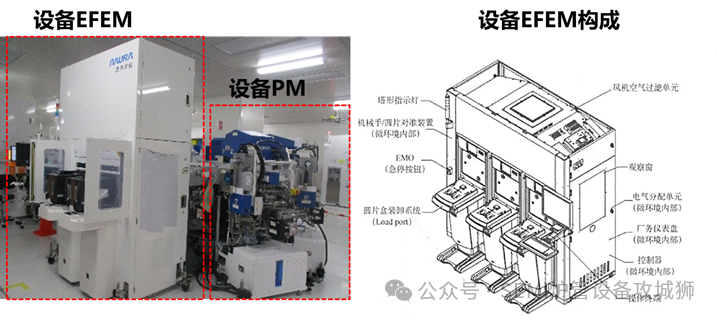

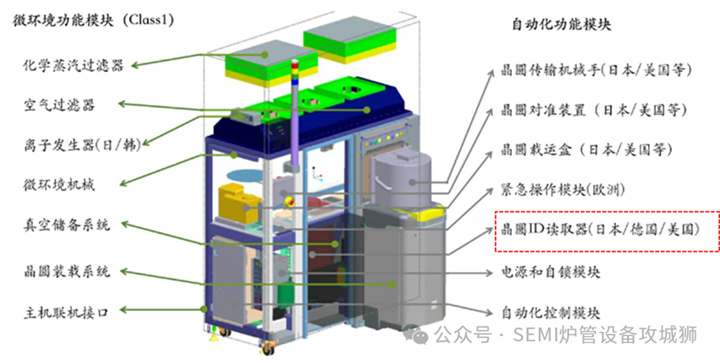

一、设备前端模块(EFEM)

1.EFEM介绍

EFEM(Equipment Front End Module,设备前端模块) 是半导体制造设备中的关键子系统,主要用于晶圆(Wafer)的自动化传输和微环境控制。它位于工艺设备(如刻蚀机、薄膜沉积设备等)的前端,作为晶圆进出工艺腔室的“桥梁”,确保晶圆在传输过程中不受污染,同时提高生产效率和自动化水平。

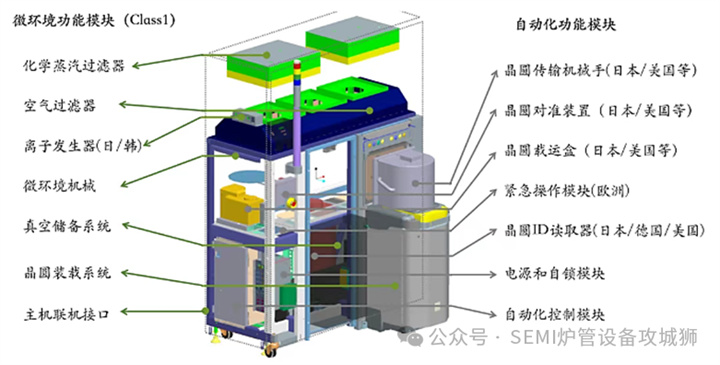

2.EFEM结构及功能

EFEM(设备前端模块)内部结构和系统主要分为三大块,微环境功能模块、自动化功能模块和软件模块。

(1)微环境模块

功能:

提供高洁净度的局部环境,确保晶圆在传输过程中不受外部污染。通过高效过滤器(HEPA/ULPA)和气流控制(垂直层流或负压设计)维持稳定的温湿度及颗粒度等级。

关键组件:

• 洁净腔体(Mini-Environment):封闭式结构,内置传感器监测颗粒、温湿度等。

• FFU(Fan Filter Unit):提供过滤后的洁净气流。

• 氮气 purge 功能:可选配置,用于氧敏感工艺。

(2)自动化功能模块

功能:

实现晶圆在载具(如FOUP)与工艺腔室之间的精准、高速搬运。

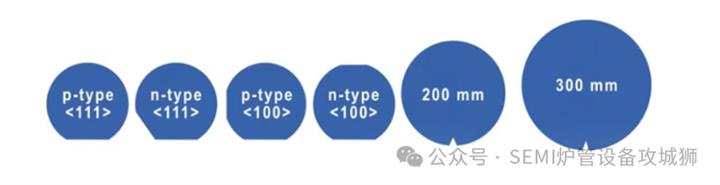

支持多晶圆尺寸(如200mm/300mm)和多种载具类型。

关键组件:

• 机械手(Robot):多轴机械臂(如SCARA型或6轴机器人),配备末端执行器(End Effector)抓取晶圆。高精度定位(±0.1mm以内)和防撞设计。

• 载具端口(Load Port):对接FOUP/FOSB,支持自动门开启和晶圆映射(Wafer Mapping)。

• 对准器(Aligner):校正晶圆的位置和角度(Notch/Orientation)。

• 缓冲站(Buffer Station):临时存储晶圆,优化传输效率。

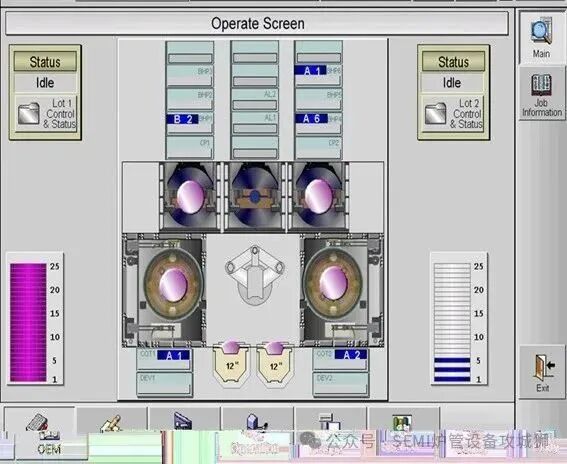

(3)软件模块

功能:

控制硬件动作(如机械手路径规划、载具通信)。

与工厂上层系统(MES/EAP)集成,实现生产数据管理和故障诊断。

关键子系统:• SECS/GEM 通信:符合SEMI标准,与主机系统交换晶圆加工指令和状态信息。

• 运动控制软件:机械手轨迹优化、防抖算法、故障恢复逻辑。

• Wafer Tracking:通过RFID或条码识别晶圆ID,记录传输历史。

• 诊断与日志:实时监控设备状态,生成报警和维护报告。

二、晶圆装载系统(Load port)

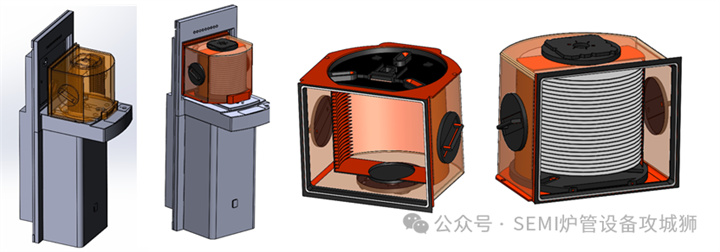

1.Load port结构

Load Port(载具端口)是EFEM(设备前端模块)的关键组成部分,主要用于对接晶圆载具(如FOUP/FOSB),实现自动化晶圆传输。

Load port一般有1~4个装载区,可以同时放置1~4个料盒(Foup),具体数量是可以进行定制的。

Load port装卸晶圆盒的具体工作步骤为:OHT或人工搬运晶圆盒至装载平台→装载平台上的夹紧机构锁紧晶圆盒→开盒装置吸附或夹持晶圆盒门→晶圆盒门与晶圆盒分离→检测机构沿竖直方向运动并对盒内晶圆进行扫描检测→运输机械手对晶圆进行搬运→盒内晶圆被搬运完毕后开盒装置对晶圆盒门和晶圆盒进行合并→夹紧机构对晶圆盒进行解锁→OHT或人工搬离晶圆盒。

整个过程将会有实时画面的机台电脑端进行动画演示,任何一个步骤出现问题都将会触发设备报警,并暂停一些传输机械动作,等待工程师来进行处理。常见的报警有Foup盒开门/关门fail、检测出晶圆有凸出或者叠片异常、料盒中的晶圆数量与MES系统不对应、Foup ID识别Fail等等。

2.Load port功能(全自动化设备)

具备RFID功能,能够自动识别出Foup盒的编号(ID),并实时显示在电脑端;

放置标准(Mounting)满足SEMI E63标准。

具备压力检测传感器,检测Foup位置是否有偏移。

平台高度标准(FOUP/FOSB Load Height)符合SEMI E1.5 / E63。

符合半导体的E84标准,支持OHT/移动机器人的搬运。

符合SECS/GEM、TCP/IP等协议。

具有自动开门/关门功能、晶圆数量和盒内位置、晶圆突出检测功能,有异常时机械动作停止并报警。

晶圆工艺完成后放回料盒过程中,需确保无斜插或插错槽位现象,且圆片不可与片架等物体发生碰撞。

Load port密封性良好,防止因气密性不良造成wafer污染。

支持N2 purge,确保Foup内处于N2状态,防止wafer污染及氧化。

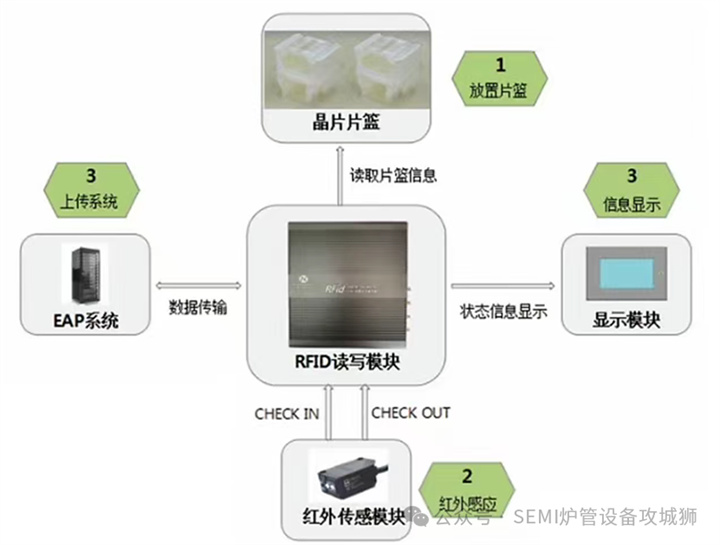

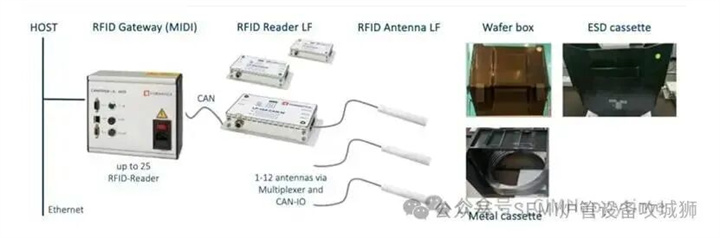

3.Load port如何读取Foup ID

在每一个FOUP盒子上植入RFID标签,RFID标签内录入了晶圆的信息,且RFID标签内具有唯一的ID编码。不同制造设备处的RFID识读器用于识别RFID标签,了解该标签目前的完成进度,查看不同RFID标签内录入的相应工作流程与控制系统处进行核对检验,确认并进行下一步的加工流程。

如下图所示,是RFID模块识别Foup ID的原理示意图,Foup放到Load port上后,设备上的红外传感模块就会识别到Foup RFID标签,通过RFID读写模块,识别出标签信息,即Foup ID;识别出Foup ID后,通过EAP系统将信息传输到设备主机以及MES系统中。

RFID工作原理

ID读取器在Loadport中的位置

4.Load port如何识别Load port上面有Foup

1. 机械接触式检测(限位开关/微动开关)

原理:

在 Load Port 的载具放置区域安装 机械限位开关(Limit Switch)。当 FOUP 放置到位时,触发开关,发送信号给控制系统。

优点:

• 结构简单,成本低

• 抗干扰能力强

缺点:

• 机械磨损,寿命有限

• 需要精准定位,否则可能误触发

• 适用场景:

• 早期设备或低成本方案

2. 光电传感器(非接触式检测)

(主流方式,300mm FOUP 常用)

检测方式

• 反射式光电传感器:发射红外光,检测 FOUP 底部反射信号。如果反射光被接收,说明 FOUP 存在。

• 对射式光电传感器:一端发射光,另一端接收,FOUP 遮挡时触发信号。

优点:

• 非接触式,无机械磨损

• 响应快(毫秒级)

• 可检测 FOUP 是否完全放置到位

缺点:

• 可能受环境光干扰(需选用抗干扰型号)

• 灰尘或污染可能影响检测

行业标准:

SEMI E15/E19(FOUP 尺寸标准化,确保传感器兼容性)

3. 压力传感器(称重检测)

原理:

Load Port 台面集成 压力传感器/称重模块。当 FOUP 放置后,重量变化触发检测信号。

优点:

• 可检测 空载/满载 FOUP(防止超重或异常)

• 不受光学污染影响

缺点:

• 成本较高

• 需定期校准

适用场景:

需要检测 FOUP 重量的高端设备

4. RFID/条码验证(二次校验)

原理:

在检测到 FOUP 物理存在后,进一步通过 RFID 或条码扫描 确认载具身份。如果无法读取 ID,可能判定为无效 FOUP。

优点:

• 提高安全性,防止错误载具进入

• 与 MES 系统联动,实现全自动化

缺点:

• 依赖额外的识别系统

5. 真空吸附检测(少数设备使用)

原理:

Load Port 台面有 真空吸附孔,FOUP 放置后形成密封。真空压力传感器检测是否吸附成功,确认 FOUP 存在。

优点:

• 高可靠性,适合严苛环境

缺点:

• 结构复杂,维护成本高

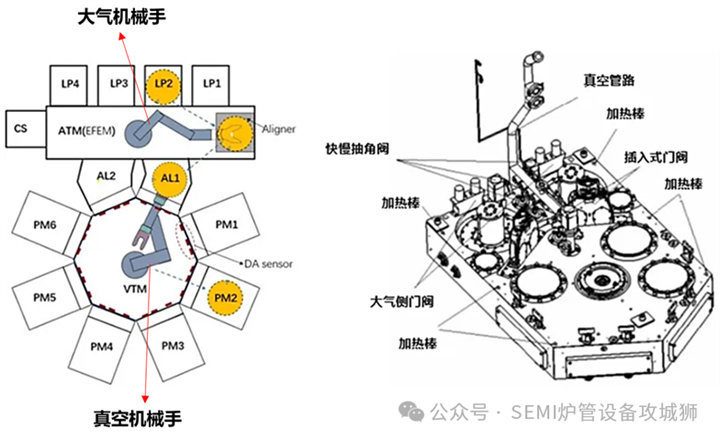

三、晶圆传输机械手(Robot)

1.Robot介绍

半导体机械手(Robot)是半导体设备的重要零部件之一,通常由控制器、驱动器、手臂及末端执行器等部分组成,具有高洁净度、高平稳性、高精度、高效率和高可靠性的特点。半导体机械手主要应用于半导体制造的前段工序,用于搬送、运输以及定位半导体晶圆。

2.Robot分类

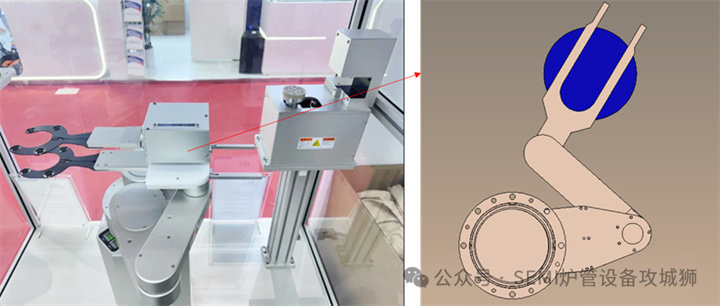

(1)应用环境分类(大气机械手与真空机械手)

半导体机械手根据应用环境主要分为大气机械手和真空机械手两类。大气机械手主要用于涂胶、显影、光刻、炉管、湿法工艺等常压环境下的晶圆传输,采用轻金属材料、伺服电机和谐波减速器实现高速平稳运行,具有成本低、维护简便的特点,占据60%以上的市场份额。真空机械手则应用于PVD、刻蚀、CVD等真空环境,通过直驱电机、真空隔离和精密伺服控制实现高效传输,对材料要求极为严苛,需防止气体挥发、耐受高温辐射并控制颗粒污染,虽然成本较高但能确保真空环境的稳定性和工艺精度。两类机械手在材料选择、驱动方式和环境适应性等方面存在显著差异,共同满足半导体制造不同工艺环节的自动化需求。

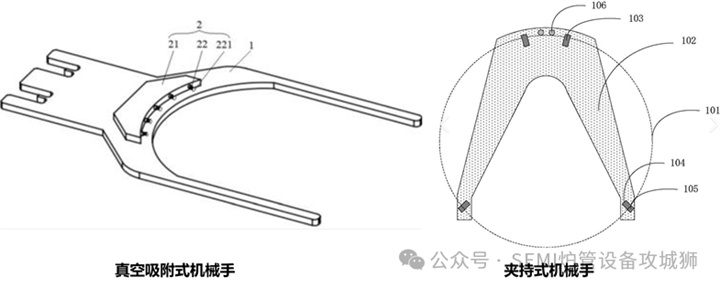

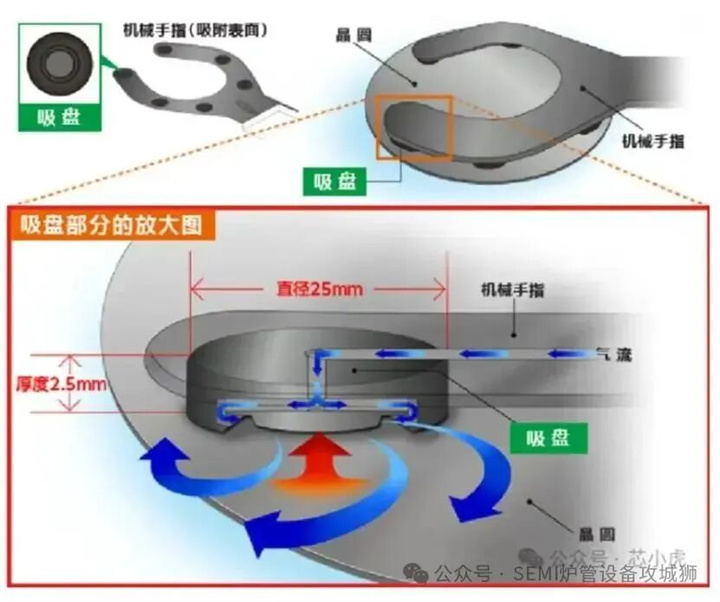

(2)机械手拿持晶圆的方式(真空吸附、机械夹持、伯努利机械手)

真空吸附通过负压原理稳定吸取晶圆表面,适用于平整晶圆且不会造成机械应力。

机械夹持采用精密的边缘夹持机构直接固定晶圆外缘,适合特殊工艺需求但存在接触污染风险。

伯努利机械手则利用气体动力学原理形成非接触式悬浮支撑,通过气流在晶圆下方产生低压区实现无接触搬运,特别适用于超洁净环境和易碎晶圆传输,能完全避免物理接触造成的污染或损伤。

这三种方式各具特点,分别满足不同工艺环境和晶圆类型的传输需求,其中真空吸附应用最广泛,伯努利机械手则主要用于对洁净度要求极高的先进制程。

3.机械手材质分类(氧化铝陶瓷机械手、碳化硅陶瓷机械手)

在半导体设备中,机械手(robot)通常采用的材质主要分为氧化铝陶瓷和碳化硅陶瓷两大类,每种材质都有其独特的优缺点。

氧化铝陶瓷机械手的优点

• 强度高、硬度大:氧化铝陶瓷的纯度越高,其强度也越高,适合用于半导体设备的机械搬运。电绝缘性能好:氧化铝陶瓷在室温下的电阻率高达10^15 Ω·cm,绝缘强度可以达到15 kV/mm。

• 耐热性能优良:熔点高达2050℃,在半导体热处理时不易变形,适合高精度的操作。

• 化学稳定性好:氧化铝陶瓷化学性能稳定,不会污染半导体零件。

• 加工技术成熟,性价比高:氧化铝陶瓷材料易于获取,价格相对较低,加工技术成熟。

氧化铝陶瓷机械手的缺点

相比其他高性能材料,可能在极端环境下(如更高的温度或腐蚀性环境)的表现不如碳化硅陶瓷。

碳化硅陶瓷机械手的优点

• 强度高、硬度高:碳化硅陶瓷具有极高的强度和硬度,耐磨性能优良。

• 热导性优良:碳化硅陶瓷的热导性较高,适合用于需要散热的场合。

• 重量轻:与氧化铝相比,碳化硅陶瓷的密度较低,重量更轻。

碳化硅陶瓷机械手的缺点

• 加工难度:与氧化铝相比,碳化硅陶瓷的加工难度较大,成本较高。

• 价格较高:由于其优良的性能和加工难度,碳化硅陶瓷的价格通常高于氧化铝陶瓷。

总结来说,氧化铝陶瓷机械手因其卓越的性价比在半导体设备中更为常用,而碳化硅陶瓷机械手则适用于需要极端性能的场合。选择哪种材质的机械手,需要根据具体的应用需求和预算进行考虑。

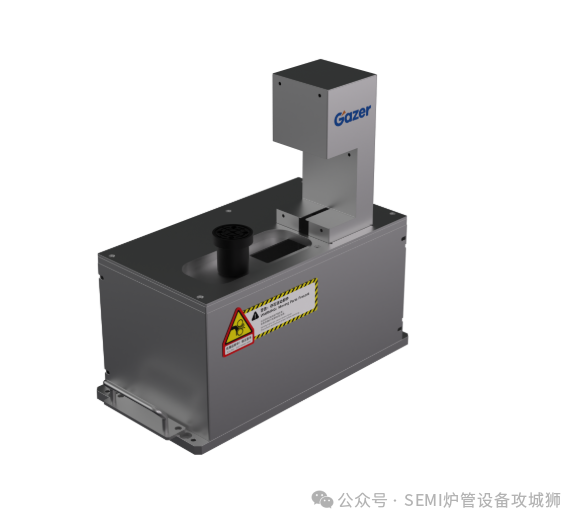

四、晶圆寻边器(Aligner)

1.Aligner的功能和作用

晶圆定位边(wafer flat)和凹槽(notch)是晶圆制造过程中用于确定晶圆方向的重要特征,它们在晶圆的加工、对准和检测中发挥着至关重要的作用。

在半导体设备EFEM中的晶圆寻边器(Aligner)就是用来进行晶圆定位和对准的,是EFEM的核心部件,可以精准地进行晶圆的中芯定位和角度补正,晶圆位置≤±0.1mm;晶圆缺边/缺口≤±0.1°。

晶圆寻边器(Aligner)的功能主要有两个,一个是进行晶圆中心定位,另一个是寻边(角度补正)。

为啥需要做晶圆中心定位呢?是由于晶圆在Foup中的位置由于在运输过程中会产生一定的偏移,因此机械手拿持时导致无法确保晶圆位于机械手的正中心,因此需要采用Aligner进行晶圆中心定位,其目的就是使得晶圆中心正好位于校准机构的中心。此后,机械再从校准机构上传输晶圆时就能够保证晶圆中心与机械手的中心重合,保障了晶圆在设备工艺腔体中的位置一致,消除由于偏移导致的工艺质量不稳定性及保证批间一致性。

为啥需要进行晶圆寻边呢?因为在光刻、掺杂、刻蚀等多个工艺中,对于晶圆在腔体中放置的方向,因此确定晶圆平边及凹槽的位置,保证工艺效果。

2.Aligner的分类及工作原理

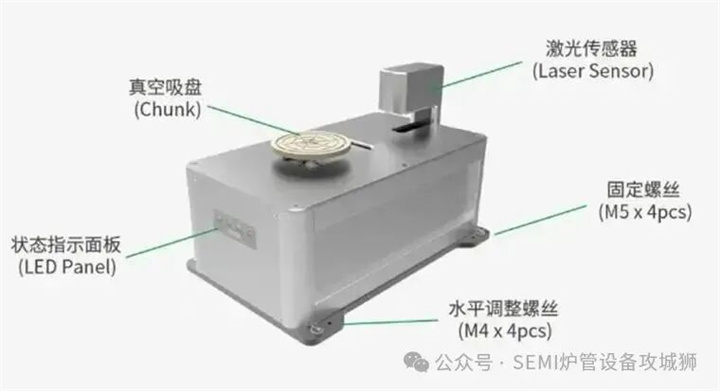

(1)光学寻边

光学寻边:

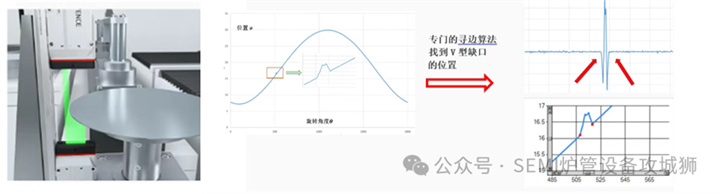

光学寻边系统通常包含光源、光学镜头和图像传感器(如CCD或CMOS)。光源发出的光线照射到晶圆表面,晶圆边缘会反射光线。通过光学镜头将带有晶圆边缘信息的反射光聚焦并成像在图像传感器上。对于晶圆,其边缘是一条连续的曲线,在图像中表现为灰度值突然变化的轮廓,一旦识别出边缘特征,就可以确定晶圆边缘在图像中的坐标。

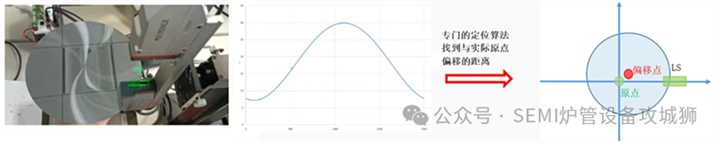

晶圆中心定位:

晶圆在chuck的home位自转时,传感器通过扫描全周边缘计算实际中心与chuck中心的x、y偏移量。根据这些偏移量,驱动x/y轴对位平台补偿偏差,使晶圆中心校准至原chuck中心。

(2)机械寻边

针对不可使用真空吸附方式进行校准的Aligner,校准器对晶圆进行边缘夹持后多次往复旋转,由对称布置的两套检测传感器针对晶圆边缘弧线进行检测,计算得出晶圆中心及切边和缺口信息后,夹持CHUCK在X、Y方向上进行中心定位校准,并同步实现角度补正。

五、总结

半导体制造设备中的EFEM(设备前端模块)、Load Port(载具端口)、Robot(机械手)和Aligner(对准器)构成了晶圆自动化传输的核心系统,各组件协同工作确保制造过程的高精度与高效率。EFEM作为"智能门户"提供洁净环境与自动化调度,Load Port实现载具精准对接与晶圆信息管理,Robot完成高速高精度的晶圆搬运,Aligner则确保晶圆精确定位。随着制程演进至3nm及以下节点,该系统正呈现三大发展趋势:精度要求从微米级迈向纳米级(<10nm),智能化程度通过AI算法和数字孪生技术持续增强。这些关键组件的技术突破直接决定了先进制程的良率与产能,是半导体设备创新的重点领域。